解决方案

高压变频器在焦化辐射进料泵中的应用

1引言

山东寿光鲁清石化有限公司位于寿光市渤海工业园,占地面积5000亩,现有职工1500人,为寿光市特大型企业,潍坊市百强工业企业和潍坊市百强民营企业。 主要生产加工销售:船舶燃料油、石脑油、MTBE、液化石油气、丙烷、丙烯、沥青等化工产品。

鲁清石化公司新建100万吨延迟焦化项目,延迟焦化是一种石油二次加工技术,是指以贫氢的重质油为原料,在高温(约500℃)进行深度的热裂化和缩合反应,生产富气、粗汽油、柴油、蜡油和焦炭的技术。它是目前世界渣油深度加工的主要方法之一,处理能力占渣油处理能力的三分之一。

现场焦化装置配置两台辐射进料泵,一用一备,平均一年运行8000h单台4000h。正常生产需要根据焦化炉内的压力和流量进行频繁的调节其原料进料流量。由于调节阀前后具有很大的压力差,通过调节阀调节进焦化炉辐射段的进料流量,大量能量就消耗在调节阀节流上,操纵不稳定,调节阀冲洗十分严重,造成维修费用居高不下,为减少电能浪费,降低生产成本,用户决定使用变频进行调节,还有辐射进料泵承担着向加热炉辐射段输送热渣油的重任,因此该泵出现任何异常,装置都有可能停工。因此必须选用可靠性高的变频装置对设备进行改造。经过多方考察,比较性价比,决定选用山东新风光电子科技发展有限公司生产的JD-BP38-560F高压变频器2套对焦化辐射进料泵进行改造,改造取得了成功。

2 焦化辐射进料泵原系统现状

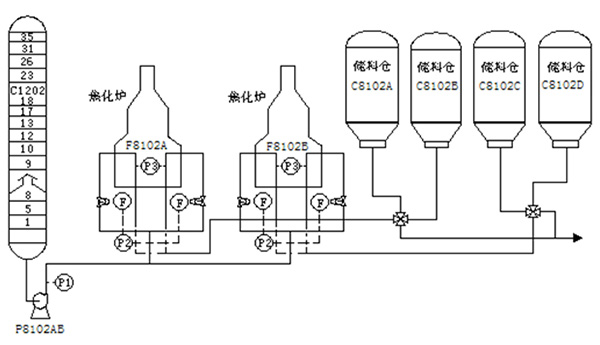

辐射进料泵(P8102AB)给焦化炉供应原料,辐射进料泵流程如图1所示。辐射进料泵(P8102AB)拖动电机功率为450kW,额定电流为 31.7A,具体参数如表1、表2所示。

图1 辐射进料泵流程图

由于生产原料的限制,该装置实际处理量低于设计处理量,按设计处理量的1.5倍选配辐射泵,使该泵的实际流量比其最低设计流量还小。在低流量下运行时,泵内液体的流动状况将发生改变,泵的运行工况劣化,致使轴承和机械密封寿命急剧降低,噪声加剧,故障率升高。正常操作时泵的出口压力为4.8MPa,加热炉前(调节阀后)压力为1.3 MPa,即可满足系统要求。可见,有大量的能量消耗在调节阀上,况且有时只有一台炉子进行生产,进行变频改造,节约能源势在必行。

3风光JD-BP38-560F高压变频器系统

改造选用风光JD-BP38-560F高压变频器2台、配置手动旁路柜。2台两台辐射进料泵分别配置1台高压变频器,采用“一拖一”变频控制。

3.1风光JD-BP38-560F变频器参数

风光JD-BP38-560F变频器参数如表3所示。

3.2 风光JD-BP38系列高压变频器技术特点

风光牌JD-BP38系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。具体来说,风光高压变频器除具有一般普通变频器的性能外,还具有以下突出特点:

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。

(2)飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。

(3)完整的工频/变频自动互切技术。现在的高压变频调速系统一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。新风光公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。

(4)旋转中再启动功能。运行过程中高压瞬时掉电3s内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(5)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。

(6)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握。

(7)单元内电解电容因采取了公司专利技术,可以将其使用寿命提高1倍。

(8) 散热结构设计合理,单元串联多重化并联结构,IGBT承受的电压较低,可以有较宽的过压范围(≥1.15Ue),设备可靠性更高。

(9) 具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

(10) 限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。

(11) 故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。

4 焦化辐射进料泵变频控制方式

项目实施过程中技术人员以满足装置加工量和焦化炉平稳运行为根本,积极与工艺、设备人员进行技术沟通,制定控制方案,做好DCS系统组态程序,并考虑到两台焦化炉并列运行,制定如下控制方案:

(1)对两台辐射进料泵(P8102AB)进行改造,采用一拖一手动控制。

(2)通过变频器控制柜上的“远程/本地”切换开关实现就地启动和远程启动,改造前后操作方式基本不变,只增加了就地启动功能,为保证装置生产的连续性,当变频器出现故障时,可以切换到工频运行,仍利用原来的调节阀进行调节。

(3)从DCS组态程序中增加一套手动操作程序,DCS输出两个4~20mA的直流信号控制变频器的输出频率,从而分别调节P8102AB的两个电机转速,控制泵出口压力,利用原调节阀来平衡进炉料的流量。

5变频改造主回路

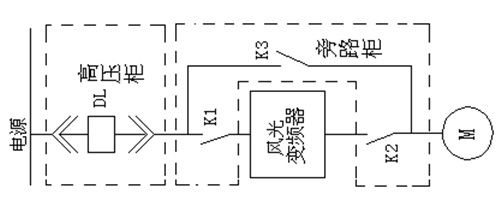

为防止变频器检修或故障对生产的影响,本次采用的JD-BP38-560F型高压变频器采用“一拖一”控制方式,配置手动工频旁路,主回路接线如图2所示。

图2 手动旁路柜主回路

手动旁路中,共有3个高压隔离开关K1、K2、K3,当K1、K2闭合,K3断开时,10kV电源经隔离刀闸K1到高压变频装置,变频装置输出经K2送至电动机,电动机变频运行;一旦变频装置出现故障,可断开隔离刀闸K1、K2,合上K3,在工频电源下启动电机运行,此时变频器从高压中隔离出来,便于检修、维护和调试。隔离刀闸K1、K2、K3之间具有闭锁和防止误操作功能。

高压变频器和上级进线开关柜设置连锁,当上级进线开关柜断路器处于合闸位置时,绝不允许操作变频器旁路高压隔离开关,以防出现拉弧现象,确保操作的安全性,当出现严重的故障时,及时跳开上级开关柜断路器保护高压变频器和电机。

利用原有DCS控制系统的预留点,将高压变频器有关信号接入原有DCS控制系统,实现了远方/就地控制功能。当高压变频器出现故障时,将故障信息发送给DCS,以便于及时排除故障。

6焦化辐射泵变频改造运行情况

6.1 节能情况

改造完成后,高压变频器于2013年6月20日一次投入使用,至今运行正常。焦化装置运行稳定的情况下,加工量为148t/h,原料配比和性质稳定,使泵输送介质的工况相对稳定,泵的运行情况良好,能够满足生产工艺要求。为检验改造效果,以P8102A泵为例,对该泵改造前后运行数据进行统计,如表4所示。节电效果十分明显。操作压力明显降低。

改造后,进料泵电机的电流由32A下降到15.8A,功率因数0.81提高到0.96,每小时节约功率为182.5kW,每年按4000h,每kW h按0.5元计算,则年节电为:

节电量=182.5 kW×4000h×0.5元/kW h=365000元,两台泵一年可节省电费730000元。

6.2其他收益

未改造之前纯粹靠调节阀调节进炉原料流量,调节阀开度在25%~40%之间造成大量的能量浪费,改造后,调节阀基本全开,系统压力由4.8Mpa下降到2.6Mpa左右,大大减少了介质度设备的冲蚀,延长了系统设备的使用寿命,初步估算,由于冲蚀磨损的减少,加热炉进料调节阀、前后手阀等有关阀门的使用寿命大大增加,仅此一项,年可节约设备更换费用约23万元。此外,降低了因磨损造成的阀门关闭不严、管线弯头等出现漏点给生产带来的不利影响,以及不安全因素。为装置长期安全生产提供了有力保证,安全效益巨大。

7结束语

在石化行业焦化辐射进料泵上应用变频调速技术,不仅解决了生产工艺中存在的问题,而且降低了生产成本,提高了设备运行安全性,取得了良好的经济效益和社会效益。随着我国“十二五”对节能减排工作的日益重视,变频器用于石化行业的风机、泵类等设备节电效果显著,而且性能稳定、可靠性高,具有重要的推广意义。